В этой рубрике журнал «Русский космос» рассказывает, как космические технологии помогают сделать жизнь людей на Земле лучше и комфортнее. Системы очистки воды, установки для сжигания опасных отходов, сверхчувствительные детекторы газа. В этом номере речь пойдет о гражданских разработках знаменитого Центра Келдыша (входит в состав Госкорпорации «Роскосмос»).

ГНЦ «Центр Келдыша» — государственный научный центр РФ и головное предприятие в области ракетного двигателестроения, космической энергетики и функциональных наноматериалов и нанотехнологий для космической техники. Основные направления: научно-исследовательские и опытно-конструкторские работы; сопровождение и оценка качества изготовления ракетных двигателей всех типов (жидкостных, твердотопливных, электроплазменных, гиперзвуковых, прямоточных, ядерных).

Центр Келдыша выполняет также ряд работ, связанных со служебными системами космических аппаратов (электропитание, солнечные/аккумуляторные батареи) и системами жизнеобеспечения пилотируемых станций.

Начинали с Байконура

Направление водоподготовки в Центре Келдыша (до 1995 г. — НИИ ТП) родилось еще в 1990-х годах. Началось с того, что предприятию поручили решить проблему с питьевой водой на космодроме Байконур. Учитывая, что ближайшая водная артерия — река Сырдарья — оказалась сильно загрязнена, а технические службы, задействованные на космодроме, были разбросаны по огромной площади, выбор пал на автономные системы водоснабжения.

«Мы делали системы водоподготовки для Гагаринского старта, обеспечивали питьевой водой гостиницу „Космонавт“, — рассказывает генеральный директор ГНЦ „Центр Келдыша“ Владимир Кошлаков. — Набравшись опыта и выстроив хорошие отношения с казахстанской стороной, мы в 2004 г. построили единственный в СНГ завод по опреснению морской воды в г. Актау (бывший г. Шевченко) на берегу Каспийского моря».

Производительность опреснительного завода «Каспий», где была реализована технология мембранного обессоливания воды, составляет 20 тыс м3 питьевой воды в сутки. Сейчас Центр Келдыша строит вторую очередь завода. Она должна войти в строй уже в этом году. Более того, поскольку в этом регионе планируется активно развивать туризм, ведется проработка строительства третьей очереди.

По водоподготовке и опреснению морской воды Центр Келдыша сейчас работает не только у нас в стране, но и далеко за ее пределами. Так, уже подписаны предварительные соглашения с правительственными агентствами природопользования и энергетики Марокко.

Развернулись по всему миру

«Полученный на Байконуре опыт до сих пор помогает нам в работе. Пока мы реализовывали крупный проект в Актау, у нас сформировался коллектив специалистов по водоподготовке, химическому анализу, очистке промышленных и особо грязных вод. Это стало толчком для реализации уже более тридцати проектов по водоподготовке в России, Казахстане, ЮАР, Израиле, Сирии и Сингапуре», — продолжает гендиректор.

К примеру, в России для Московского НПЗ была поставлена установка очистки подпиточной воды, а для калининградского «Автотора» — установка по производству деионизированной воды для цеха окраски кузовов автомобилей. Для золотодобывающей шахты Хрутфлей (г. Спрингс, ЮАР) разработан комплекс глубокой переработки шахтных вод с выходом качественной питьевой воды.

Для особо опасных отходов

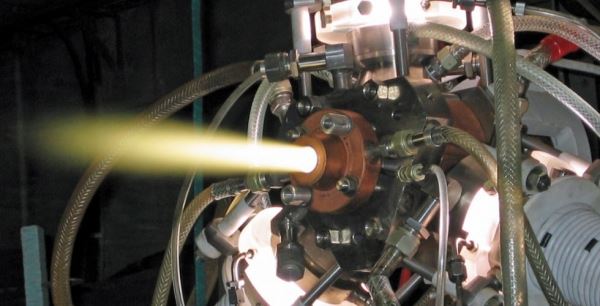

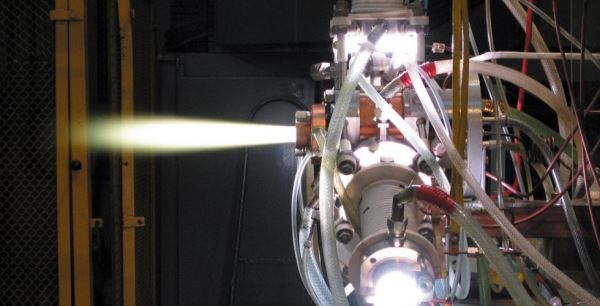

Плазмотронной техникой в Центре Келдыша занимаются еще со времен Советского Союза. Эти устройства позволяют получать высокотемпературные (до 5000°С) потоки газа для моделирования различных физических процессов, происходящих в ракетных двигателях, а также внешнего обтекания тел при вхождении на больших скоростях в верхние слои атмосферы.

«Сотрудничая с материаловедческими и технологическими компаниями, мы совместно вырабатываем требования к самому материалу и конструкциям, которые из него создаются», — поясняет Владимир Кошлаков.

Налажено производство плазмотронов мощностью 1.5–2 МВт. Их поставляют в Китай, Южную Корею, Турцию. Плазмохимические установки используются также для нанесения покрытий, получения порошков и наноструктурированных материалов, научных теплофизических исследований.

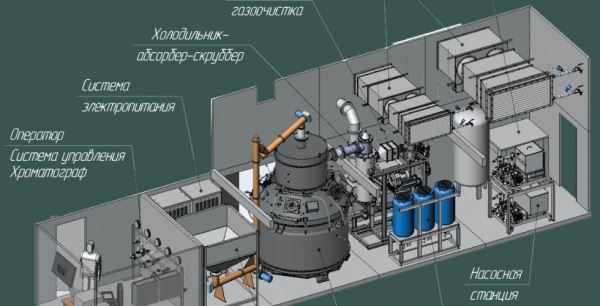

Кроме того, они оказались востребованы в городском хозяйстве — для утилизации промышленных, бытовых и медицинских отходов. Такую установку для сжигания особо опасных отходов, в том числе биологических, в Центре Келдыша разработали еще в 2000-х годах. Сейчас совместно с МФТИ создается установка по утилизации особо опасных органосодержащих отходов мощностью до 500 кг/час. Получаемый синтез-газ можно использовать для дальнейшей рекуперации тепла и электропитания самого плазмотрона, обеспечивая замкнутый технологический цикл.

Нефтегаз и нефтехимия

В настоящее время Центр Келдыша развивает новое направление использования плазмотронов — для пиролиза метана, когда его разлагают на твердый углерод и газообразный водород или ацетилен. В прошлом году успешно выполнен цикл экспериментальных работ в этом направлении, что позволяет перейти к созданию опытно-демонстрационной установки на базе плазмотрона мегаваттного класса с производительностью на уровне 1 тыс. м3 водорода в час.

«Такая производительность требуется для газоперекачивающих агрегатов Газпрома, который уже подтвердил интерес к проекту. При добавлении примерно 20 % водорода в метан более чем на 40 % снижается углеродный выброс газоперекачивающих агрегатов и повышается производительность. Ацетилен (C2H2), кстати, в больших количествах используется в химической промышленности. Наша технология заинтересовала Иркутскую нефтяную компанию, которая строит на севере Байкала нефтехимический комплекс для получения в том числе пластиков из ацетилена», — поясняет руководитель Центра Келдыша.

Получение самого водорода и метано-водородной смеси (когда поставляется не природный газ (метан), а метано-водородная смесь, наблюдаются те же эффекты — снижение выброса СО2 и улучшение энергетики) интересно для дальнейшей реализации на внутреннем и международном рынке. Чистый водород можно использовать как топливо: малогабаритную установку на базе небольшого плазматрона устанавливать на заправочных станциях. Интерес к таким водородным заправкам есть у Сахалинской области, где уже формируется целый водородный кластер.

Побочным продуктом пиролиза метана является технический углерод в твердой фазе. Получаемый качественный мелкодисперсный порошок с гранулами размерностью 40–90 нм имеет собственную рыночную стоимость и востребован на российском и мировом рынках (применяется в производстве резин).

Нанотехнологии для космоса…

На базе Центра Келдыша действует отраслевой центр компетенций по нанотехнологиям. Ведутся разработки наноструктурированных материалов с обратимым эффектом памяти форм, а также материалов для нанесения ультратонких покрытий толщиной в несколько десятков атомных слоев. Особенность покрытий в том, что они газоплотные (не пропускают сквозь себя газы) и точно повторяют рельеф поверхности материала. Такие защитные покрытия наносятся методом атомно-слоевого осаждения на огневые стенки камер сгорания, лопатки турбомашин и т.д.

В Центре Келдыша были также разработаны самовосстанавливающиеся материалы. Основа такого материала — неньютоновская жидкость, вязкость которой зависит от скорости деформации. Когда такой материал чем-то пробивается, он на короткое время становится хрупким, а затем пластичным, и образованное отверстие постепенно затягивается. Материалы создавались для радиаторов системы охлаждения транспортно-энергетического модуля «Зевс»: их большая площадь и длительный срок службы ядерного буксира делают проблему защиты от микрометеоритов крайне актуальной.

Сейчас совместно с НПП «Звезда» обсуждается возможность создания из такого материала внешней оболочки скафандров космонавтов.

Видят в Центре Келдыша большой потенциал для использования самовосстанавливающихся материалов и в шинной промышленности, хотя здесь, по словам Владимира Кошлакова, предстоит еще очень много работы.

…и для Земли

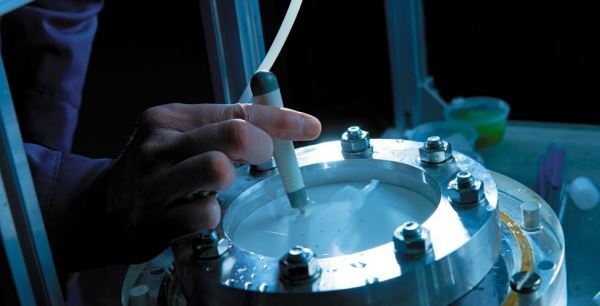

На основе углеродных нанотрубок в Центре Келдыша разработали и датчики определения газового состава. Изначально прорабатывали их применение на МКС, а сейчас договорились с НПП «Звезда» по их использованию в скафандрах космонавтов и в системах обеспечения пилотов истребителей.

Сам чувствительный элемент таких датчиков — площадка с углеродными нанотрубками — имеет размер всего 5×5 мм. Он реагирует на отдельные молекулы газа, что делает его высокочувствительным и дискретным. К примеру, традиционные газовые хроматографы могут определять состав газа лишь раз в два часа (после забора газа на анализ требуется время для его регенерации и готовности к очередному анализу). Тогда как газовые датчики Центра Келдыша на основе углеродных нанотрубок готовы к следующему анализу уже через одну секунду!

Газ в них детектируется по влиянию его молекул на электропроводность массива нанотрубок. Имея спектр всех газов, можно настроить датчик на распознавание фактически любого газа, за исключением нейтрального. Миниатюрные датчики могут быть автономными, питаясь от небольшого элемента питания. Это дает возможность создания распределенной системы с сетью беспроводных датчиков для производственных площадок или шахт, где отслеживание изменения концентрации метана в реальном времени крайне актуально.

У предприятия уже есть контракт с Газпромом на производство портативных датчиков состава газовой среды (О2, H2, пары воды, СО, СО2 и др.), а также портативного газового анализатора для контроля состава газовой смеси (уровни остаточного кислорода и паров воды). Как закономерный итог развития этого сотрудничества в Центре Келдыша видят замену дорогих и громоздких хроматографов зарубежного производства на установки компактные и энергоэффективные, с высокой чувствительностью и дискретностью.

Сергей Мальцев, Русский космос